導入目的

- 不良流出の防止

- 検査精度の向上

- 検査の標準化

- トレーサビリティ強化

検査概略

- 4⽳の鋳巣や傷の検査

- 検査時間︓7秒/⽳

検査方法

導入前

9秒/⽳。検査員による⽬視検査

導入後

7秒/⽳。検査装置により検査を⾏い、 検査員が検出画像を参考しながら最終判定を実施する

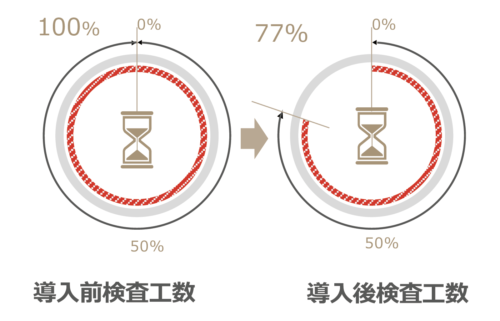

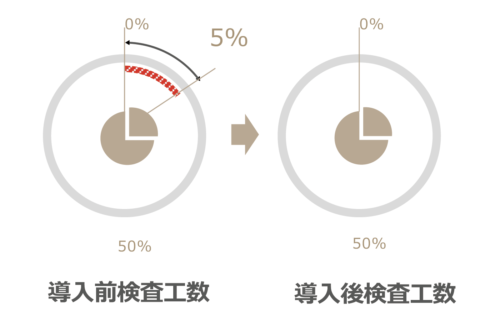

Result導入効果

※前提:50,000個/⽉産

検査工数の削減(23%工数削減)

不良流出率の削減(ゼロまで削減)

定量効果

| 検査コスト | 700万円/年x1名 |

|---|---|

| 不良品流出対応コスト | 200万円/年x1回 |

| 過剰品質による材料ロス | 25万円/月x12 |

| 過剰品質による加工費ロス(⼈件費、電気代、マシンチャージ費、⾦型代) | 112万円/月x12 |

| 合計 | 2,544万円/年 |

定性効果

- 見逃しによる不良流出防止

- 検査工程の標準化

- トレーサビリティの向上

- 製造/開発へ数値による問題点のフィードバック

- 信頼性の向上

- 技術伝承強化

- 改良/改善スピードアップ

Step検討開始から量産開始までの流れ

Comment当社担当者から

重要部品の中でも検査基準が厳しく、欠陥見逃しが許されないワークのひとつです。また、検査対象面積が大きく非常に検査時間がかかります。その上、クーラント液/洗浄液が表面に残って過剰判定の原因になりがちです。

ANALYZERは高速スキャンで精度を落とさず短時間で検査できます。また、AI(製品名:DEEP-EYE)を駆使し過剰判定を抑制できます。安心して私たちにお任せください。