導入目的

- 検査の標準化

- 不良流出の防止

- 検査コストの削減

検査概略

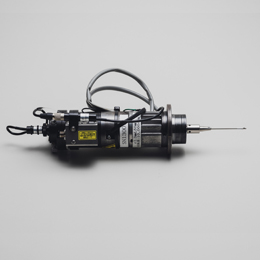

- 内径外観検査(全数 ボアスコープで検査する)

- 検査時間:約15秒/個

検査方法

導入前

目視検査(全数)

導入後

ANALYZERで自動検査(全数) ※NG判定されたワークだけボアスコープで最終検査

Result導入効果

※前提:3,000個/月 1直1名

定量効果

| 検査コスト | 残業ゼロ |

|---|---|

| 不良品流出対応コスト | 150万円/年 |

| 過剰品質による材料ロス | 30万円/月 × 12か月 |

| 合計 | 570万円/年 |

定性効果

- 検査規格の見直しによる不良率の改善

- 検査工程の自動化・標準化

- 歩留まり率の改善による出荷数倍増

- 検査員の肉体的負担軽減(残業ゼロ)

Comment当社担当者から

導入前は全数ボアスコープで検査されていて、作業者の肉体的な負担も大きく、残業しても数千個/月に出荷するのが限界だったそうですが、ANALYZER導入後は残業ゼロ、検査時間も短縮され、従来の倍の個数を出荷できるほどに。

ANALYZERで撮像した画像で、協力会社の皆さんに具体的な改善依頼ができる事も功を奏し、性能・耐久試験を実施し、安全率も考慮した上で規格緩和も同時に実施され、過剰な規格値を設備化による適正な値に変え、歩留まり率も大幅に向上した例となります。

詳しくは、以下のインタビュー記事をご覧ください。

[大阪府 – 作業負荷を軽減し生産量は約倍増。検査規格の見直し、前工程の改善にも着手し歩留まりも大幅に改善]

https://www.sigma-ls.jp/voice-customer/1689/