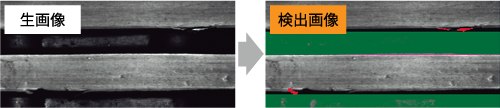

ANALYZERが解決できる課題

ANALYZERシリーズは下記のような様々なクライアントの課題を実際に解決してきました。

人によって

検査精度にバラつきがある

目視検査は作業者の経験・体調・集中力に左右されやすく、検査精度に個人差が出やすいという問題があります。また、見え方の感覚が共有しにくく、標準化が難しいため、不具合の見逃しリスクも高まります。

教育と即戦力化に

時間がかかる

目視検査は初心者がすぐに熟練できる作業ではなく、経験を積みながら習得する必要があります。そのため教育に時間がかかり、人材の即戦力化が難しいという課題があります。

作業効率と

作業者負担に限界がある

人による検査は機械に比べて処理速度が遅く時間がかかります。また、集中力を長時間維持する必要があり、細かい検査ほど作業者への負担が大きくなり、労働者の疲労やモチベーション低下、検査品質の低下を引き起こします。